Speziallösungen vom Spezialisten: Wie durch die Kühlung des Materialflusses eine neue konstruktive Lösung entsteht

Die Herausforderung des vorliegenden Projekts war die Schmelztemperatur des Pressmaterials von TSchmelz ≈ 6 °C, die eine maximale Matrizentischtemperatur von TMatrizentisch,max. = 5 °C erforderte. Die ersten Untersuchungen bestätigten, dass die bisher vorliegenden Lösungen wie schon vermutet weit über der erforderlichen Temperatur lagen.

Bei der Untersuchung, wie sich die Temperatur des Pressmaterialflusses entlang der Tablettierung verhielt - beginnend von der Materialzuführung bis zum Tablettenaustrag - zeigte sich, dass die Kundenanforderungen nur mit einer kompletten Kühlstrategie erfüllt werden konnten. Eine entscheidende Rolle spielte dabei die Temperatur des Matrizentischs TMatrizentisch, da dort wegen der Tablettierung ein externer Wärmeeintrag stattfand.

Die konstante Kühlung entlang der Tablettierung wurde schließlich durch den folgenden Ablauf des Materialflusses erreicht:

- Temperierung des Produktionsraums auf TRaum= 15 °C ± 1 °C bei 50 % ± 5 % Luftfeuchtigkeit.

- Bereitstellung des Pressmaterials mit TPulver = 4 °C ± 1 °C.

- Bereitstellung eines fluiden Kühlmediums mit TKühlmedium = 2° C ± 0,5 °C inklusive Wiederaufbereitung.

- Das Kühlmedium durchfließt durch separate Kühlkreisläufe die Materialzuführung, die Spannplatte und den Rotor inkl. Matrizentisch.

- Die Materialzuführung wird mit einem isolierten Kühlmantel versehen, der eine Temperatur von TZuführung < 4 °C realisiert.

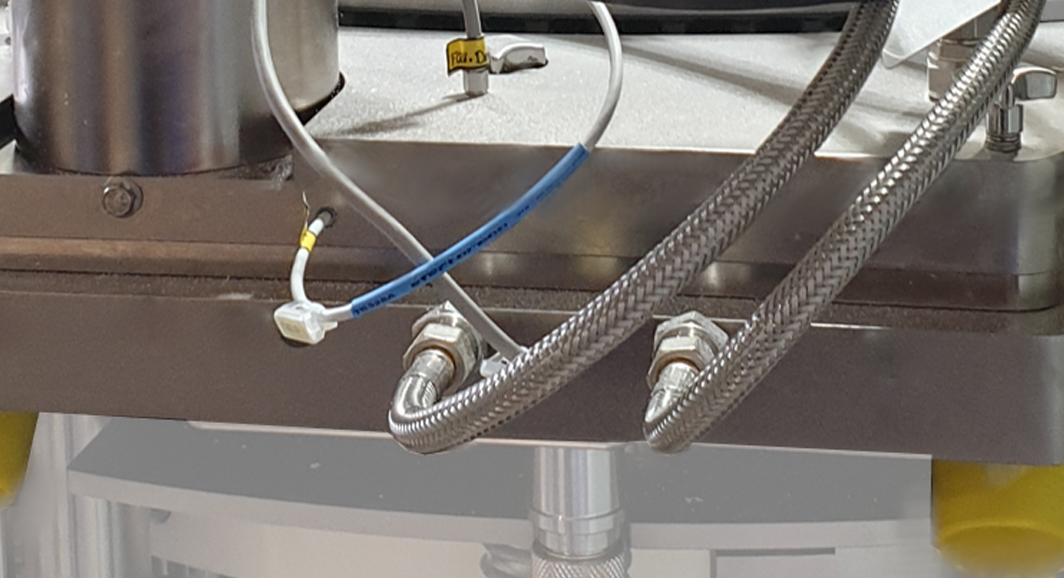

- Die mit „Kühlkanälen“ versehene isolierte Spannplatte (Abbildung 1) wird mit Hilfe des Kühlmediums auf TSpannplatte< 4 °C gekühlt. Zusätzlich ist auf dem Füllschuhdeckel eine Kühlplatte montiert.

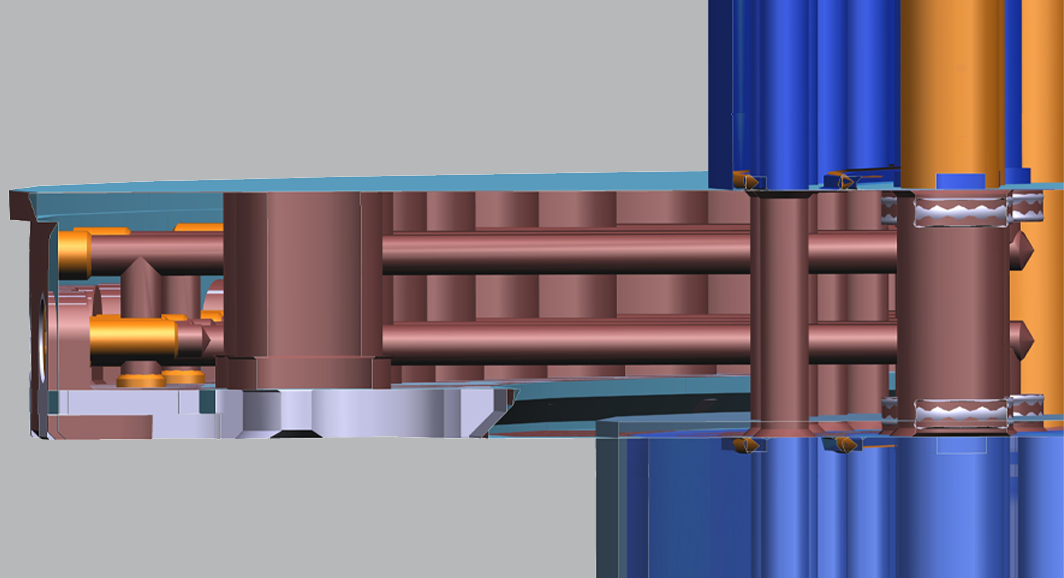

Auch der Rotor wird mit „Kühlkanälen“ versehen. Das Kühlmedium gelangt über eine Drehverbindung in den Innenbereich und wird durch das Rotoroberteil zum Matrizentisch geleitet.

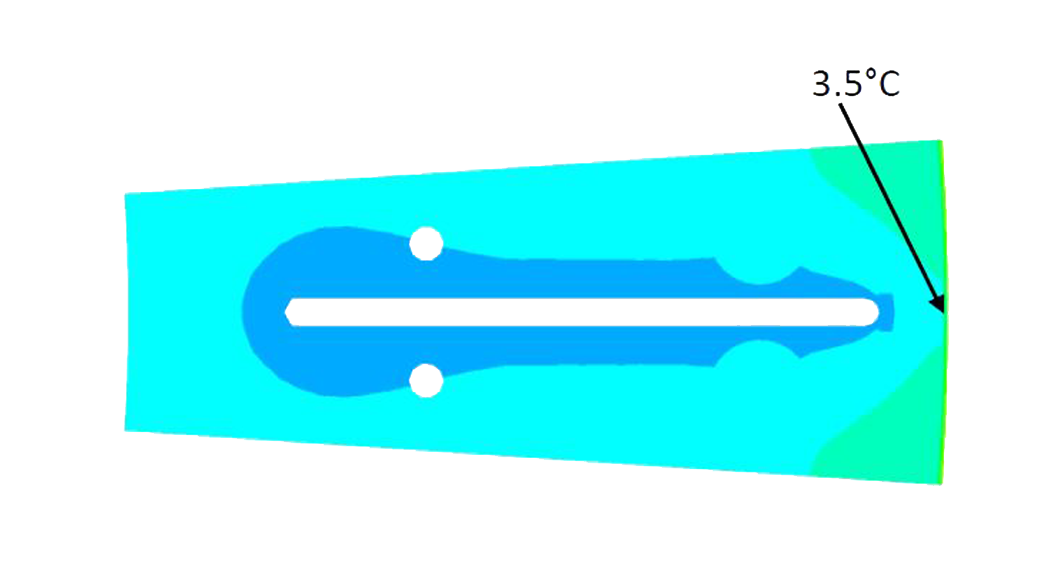

Dort wird das Kühlmedium um die Matrizen herum geführt (bis an den Rand des Matrizentischs, Abbildung 2), weiter in das Rotorunterteil und schließlich wieder aus dem Innenbereich in das Vorratsreservoir gepumpt.

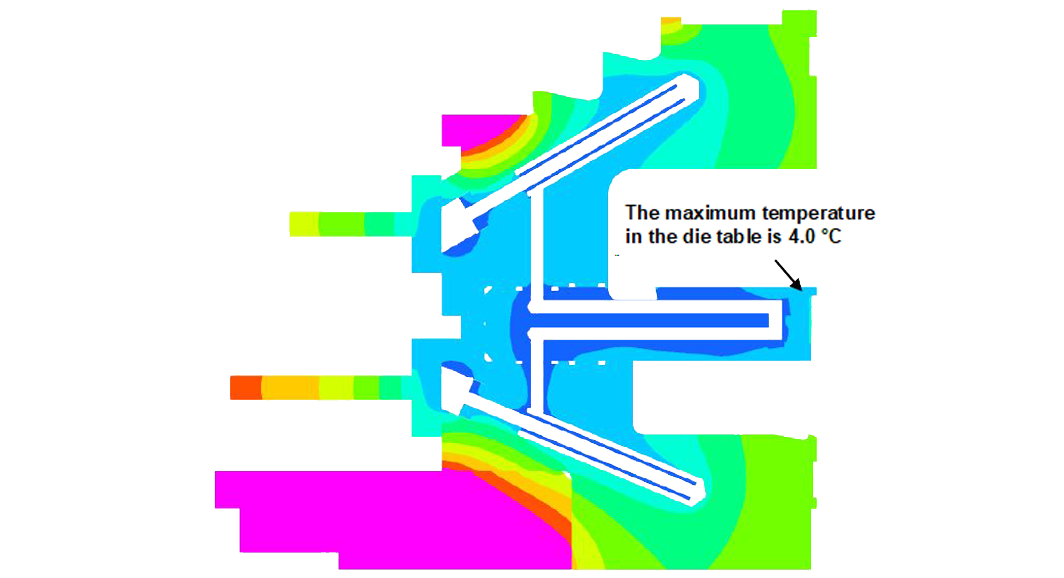

Somit wird eine konstante Kühlung entlang der Tablettierung realisiert. Um den experimentellen Aufwand so gering wie möglich zu halten, führten wir eine CFD-Strömungs- und Temperaturanalyse der Rotorkühlung mit iterativen Verbesserungen durch. Als Ergebnis dieser Simulationen entstand eine konstruktive Lösung, die eine Matrizentischtemperatur von TMatrizentisch < 4 °C ermöglichte (Abbildung 3).

Der nächste Schritt war die Umsetzung und Erprobung eines Prototyps. Gemäß der Simulationsergebnisse wurde die Maschine für t = 10 Minuten ohne Pressmaterial betrieben, damit sich die Beharrungstemperatur des Matrizentisches von TMatrizentisch < 4 °C einstellen konnte. Erst dann wurde das Pressmaterial hinzugefügt.

Im Rahmen der Untersuchungen konnten wir mit unseren Versuchsergebnissen bestätigen, dass die Temperatur entlang des gesamten Materialflusses TMaterialfluss < 5 °C lag. Bei den Messungen, die wir mit Thermoelementen an repräsentativen Punkten des oben beschriebenen Materialablaufs durchführten, stellten wir weder Kondensation im Pressraum noch Verschmelzungen des Pressmaterials fest. Darüber hinaus erfüllten die produzierten Tabletten die Vorgaben der European Pharmacopeia 2.9.5.

Damit haben wir nicht nur die Funktion unserer konstruktiven Lösung bestätigt, sondern auch die Herausforderung TMatrizentisch,max. = 5 °C gelöst. Die vorgestellte Entwicklung ist die Premiumversion eines Kühlkonzeptes, das individuell an Kundenanforderungen angepasst werden kann - angefangen von der Stempelspitzenkühlung über innengekühlte Rotoren bis zu umfassenden Kühlkonzepten. Die KORSCH AG bietet somit allen Kunden eine perfekt auf sie zugeschnittene Lösung.