XT 600

LEISTUNGSFÄHIGKEIT NEU DEFINIERT

Die XT 600 kombiniert die wichtigsten Merkmale der bewährten KORSCH Technologie mit einer einfachen, modularen und kosteneffizienten Bauform und setzt damit neue Maßstäbe bei der Herstellung großer Chargen. Robust und in ansprechendem Design überzeugt die Tablettenpresse mit einer übersichtlichen und durchdachten Struktur für die halb- und vollautomatische Produktion. Die moderne Bedienoberfläche der Steuerung ist intuitiv über ein Smart-Touch HMI bedienbar. Eine umfangreiche On-Board-Hilfe beschreibt mit zahlreichen Multimediadateien verschiedenste Arbeitsabläufe und unterstützt bei der Maschinenbedienung und -wartung.

Hochleistungs-

Doppelrundlaufpresse

![[Translate to Deutsch:] XT 600 closed](/fileadmin/files/Product-Images/XT_600/Korsch-XT-600-geschlossen.png)

![[Translate to Deutsch:] XT 600 open](/fileadmin/files/Product-Images/XT_600/Korsch-XT-600-offen.png)

> 1 MIO EINSCHICHT-TABLETTEN/STUNDE

ZWEISCHICHTTABLETTEN

INTUITIVE BEDIENUNG MIT SMART-TOUCH HMI

WECHSELROTOR

Entwickelt für Pharma & Nahrungsergänzungsmittel

Die XT 600 verfügt über eine präzise Regelung des Tablettengewichts; dabei sorgt die verlängerte Füllstrecke für eine hervorragende Gewichtsstabilität. Mit der Druckhalteschiene wird verhindert, dass sich die Tablette zwischen den Vor- und Hauptdruckrollen "entspannt", was die Tablettenhärte bei druckempfindlichen Materialien erhöht. Die XT 600 erfüllt nicht nur höchste GMP-Standards und geltende FDA-Vorschriften, sondern auch alle Anforderungen der 21 CFR Part 11.

Maximale Leistung

Die XT 600 ist ein echtes "Arbeitstier", wenn es um die Hochleistungsproduktion im 24/7-Betrieb geht. Mit einer maximalen Rotordrehzahl von 100 min-1 und bis zu (optionalen) 100 kN Vor- und Hauptpresskraft produziert sie über 1.000.000 Einschichttabletten pro Stunde. Die XT 600 ist sowohl für die Produktion von Einschicht- als auch von Zweischichttabletten geeignet; ein Umbausatz für Zweischichttabletten kann jederzeit an die Maschine angepasst werden.

Intuitive Bedienoberfläche

Die moderne Bedienoberfläche der "SIMOTION" Steuerung ist über ein Smart-Touch HMI intuitiv bedienbar. Inhalte lassen sich verschieben, zoomen und scrollen. Es gibt eine umfassende On-Board-Hilfefunktion mit zahlreichen Multimedia-Hilfedateien zur Erläuterung von Verfahren und zur Unterstützung bei Betrieb und Wartung.

Schlichtes und robustes Design

Die XT 600 zeichnet sich durch ein bedien- und servicefreundliches Design aus. Vier große Fenster bieten optimale Sicht und machen den Zugang zum Pressraum für die Reinigung und den Produktwechsel sehr einfach. Zur Wartung der Komponenten im Maschinensockel müssen nur die großen Zugangsklappen geöffnet werden. Verkabelung und Absaugschläuche sind vom Pressraum getrennt, aber über die neuen Multi-Function Channels (Ecksäulen) voll zugänglich.

Optimal zugängliche Druckrollenstationen

Die Druckrollenstationen der XT 600 können in zwei Varianten geliefert werden (Standard 60 kN/optional 100 kN). Sie sind sehr flexibel einsetz- und jederzeit nachrüstbar. Die Drucksäulen lassen sich für den Rotorwechsel oder die Maschinenreinigung leicht aus dem Arbeitsbereich verschieben. Dadurch, dass sich die Stationen rückseitig öffnen lassen, sind alle wartungsrelevanten Komponenten sehr gut erreichbar. Die Druckhalteschiene zwischen Vor- und Hauptdruckrolle verlängert zudem die Druckhaltezeit und sorgt so für eine höhere Tablettenhärte bei hohen Drehzahlen.

Geräusch- und vibrationsarmer Betrieb

Das einzigartige patentierte Design der Trägerplatte mit Dämpfern verhindert, dass die Vibrationen aus dem Pressraum auf den Maschinensockel und das Kopfstück übertragen werden. Das heißt:

- Sehr geringe Lärmemission < 80 dB(A)

- Keine Vibrationsübertragung auf den Boden des Produktionsraums

- Keine Entmischung des Pulvers in der Produktzuführung aufgrund von Maschinenvibrationen

Neues Füllschuhkonzept

Die XT 600 verfügt über eine neu entwickelte vertikale Feineinstellung der Spannplatte. Erhältlich mit einem drehzahlgeregelten Zweikammer- oder Dreikammer-Motor-Füllschuh oder einem Schwerkraft-Füllschuh, sorgt die XT 600 durch die verlängerte Füllstrecke für eine maximale Füllzeit. Sandwichdichtungen, die den Spalt zwischen Füllschuhplatte und Matrizentisch schließen, senken den Materialverlust erheblich und halten den Matrizentisch sauber. Eine Silikonmanschette am Füllschuheinlass dämpft Vibrationen und verhindert die Entmischung des Pulvers.

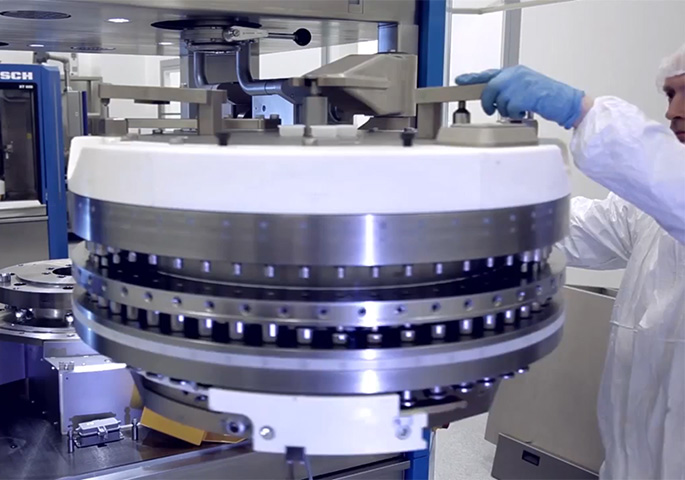

Wechselrotor

Der Wechselrotor ist für einen schnellen Aus- und Einbau konzipiert worden und garantiert maximale Leistung für alle Tablettenformen und -größen. Durch das neue Rotordesign kann der komplette Rotor mitsamt oberem und unterem Kurvenablauf sowie den Presswerkzeugen manuell ausgebaut werden.

KORSCH bietet für die meisten Maschinenmodelle eine große Auswahl an Containment-Lösungen an, darunter auch DryCon®- und WipCon®-Ausführungen. Die bewährten Lösungen für die gesamte Containment-Palette (OEB 3, OEB 4, OEB 5) werden schlüsselfertig und abgestimmt auf die spezifischen Projektanforderungen geliefert. Alle wichtigen Prozessparameter einschließlich der Containment-Anforderungen sowie die Einbindung von Peripheriegeräten und das Automatisierungskonzept werden gemeinsam mit Kundinnen und Kunden festgelegt. Die KORSCH-Fachleute erarbeiten danach Konzept, Ausführung, Integration und abschließende SMEPAC-Tests zur vollständigen Validierung des Containments.

XT 600 DryCon®

Die XT 600 DryCon® ist eine Doppelrundlaufpresse für große Chargen und zur Verarbeitung von Produkten, die hochaktiv, aber nicht hochtoxisch sind. In der DryCon®-Ausführung ist wegen des geschlossenen Zugangs zum Pressraum während des Betriebs keine persönliche Schutzausrüstung (PSA) erforderlich.